России еще только предстоит преодолеть возникший в 90-е годы опасный подрыв научно-технического потенциала, технологической деградации экономики, уменьшения числа изобретений и инноваций, сокращения их государственной поддержки [4]. В стране во много раз уменьшились вложения в науку. За 12 последних лет число конструкторских бюро сократилось в 3,5 раза, проектных организаций в 7,3 раза. Потеряно немало конструкторских и инженерных школ, которые обеспечивали мировое первенство страны в ряде направлений техники. Сократился приток талантливой молодежи. Правда, в последнее время положение начало выправляться. В частности, по защитам кандидатских диссертаций достигнут уровень 1990 года.

Анализ отечественного производства показывает, что только 7% созданных производственных технологий обладают принципиальной новизной, лишь 2,6% освоенных передовых технологий защищены патентами. Все это характерно и для отрасли производства кирпича.

За последнее десятилетие частными компаниями, в основном нефтегазового и золотопромышленного комплекса, закуплено и запущено в эксплуатацию несколько комплектных кирпичных заводов различных зарубежных фирм – «Серик» (Франция), «Ажемак» (Испания), «Лингл» (Германия) и др. [5]. Эти предприятия нового поколения оснащены высокопроизводительным оборудованием по переработке сырья, формования, автоматами садки и высадки. Высоко-производительные печи потребляют газа в 2 – 3 раза меньше на тысячу штук кирпича, чем на других производствах.

Все процессы от приема сырья до выдачи готовой продукции автоматизированы. Широко применены электронные системы управления и контроля на всех переделах производства. На этих предприятиях выпускается продукция широкой номенклатуры, высокого качества, часто даже из не очень хорошего сырья получают облицовочный кирпич.

Однако стоимость таких заводов очень высока [6]. Величина капитальных затрат на один миллион мощности завода составляет 2 – 2,7 млн. USD, то есть капитальные затраты на строительство завода мощностью 20 млн. шт. кирпича в год превысят 40 млн. USD. Эксплуатация таких заводов на Западе, где стоимость одного кирпича составляет 50 – 70 центов, оправданна. В России срок окупаемости подобных заводов исчисляется десятилетиями, такое строительство может позволить себе инвестор, для которого экономические категории не имеют особого значения. К тому же после двухлетней эксплуатации возникает проблема запасных частей, цена которых настолько велика при поставке из Европы, что многие предприятия предпочитают заменять целые узлы и агрегаты отечественными аналогами. Себестоимость кирпича при использовании западных технологий доходит до 8 рублей за кирпич.

Еще более нерациональным является ввоз в Россию списанного с Европейских заводов оборудования. В Омской области в поселке Звонарев Кут недавно был запущен один такой завод, вывезенный из Германии по цене металлолома. Монтаж и наладка этого завода продолжались 5 лет, в настоящее время завод постоянно останавливается из-за поломок оборудования и отсутствия запасных частей.

На ежегодных научно-практических конференциях кирпичников, проводимых в Москве, не раз отмечалась бесперспективность завоза устаревшего оборудования. Даже глава представительства Французской фирмы «Серик» господин Жак Теста на конференции в 2004 году особенно предостерег российских коллег от приобретения оборудования, бывшего в употреблении. Он отметил, что цикл обновления технологического оборудования за рубежом 5 ? 7 лет, поэтому, покупая агрегаты 10 – 15 летней давности, гарантированно приобретается морально устаревшее оборудование [7].

А стоит ли «ломать копья», есть ли у кирпича будущее, целесообразно ли экономически его производство? Несомненно.

В условиях все возрастающих требований к качеству кирпичной продукции у заводов отрасли есть два пути развития:

- экстенсивный, предполагающий реконструкцию за счет собственных средств;

- интенсивный, предполагающий привлечение сторонних ресурсов (инвестиции, кредиты) для строительства и ввода новых мощностей.

Здесь следует отметить, что за долгие годы падения кирпичного производства и закрытия многих кирпичных заводов оставшиеся «в живых» заводы комплектовались оборудованием и запчастями с обанкротившихся заводов, а продукция машиностроения оставалась невостребованной. Поэтому обанкротилось большинство машиностроительных заводов, выпускавших оборудование для кирпичной промышленности, исчезли многие КБ и проектные институты, оставшиеся растеряли кадровый потенциал и переживают не лучшие дни.

Однако на общем негативном фоне есть отдельные организации, не снизившие, а наоборот увеличившие объемы и уровень разработанного современного оборудования.

В первом — экстенсивном — варианте возможно использование отдельных единиц современного оборудования как зарубежного, так и отечественного производства. Возможность изменения качества кирпича при внедрении даже одного дополнительного агрегата в уже действующее производство, проиллюстрируем на примерах использования разработок нашего Института. Повысить качество кирпича при пластическом способе формования можно путем нанесения влагозадерживающего состава с помощью установки ШЛ 347А на глиняный брус до его разрезки на кирпичи (Рис 2).

При этом чувствительность сырца к сушке уменьшается, благодаря чему сокращается возникновение сушильных дефектов в сырце, а также появляется возможность ускорять сушку [8]. Устранение высолов позволяет значительно улучшить качество кирпича. Затраты на внедрение установки окупаются за 1,5 ? 3 месяца.

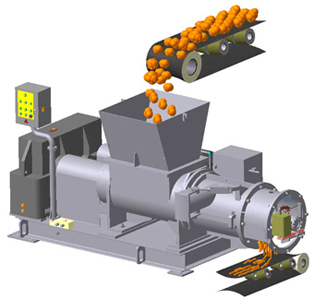

Радикальный способ повышения всех качественных показателей кирпича, получаемого пластичным формованием, достигается за счет использования в глиноподготовке установки «Каскад» (рис. 3), способной заменить несколько машин (вальцы, бегуны, глинорастиратель, глиномешалка, струг) и при этом значительно улучшающей обработку глиномассы [9].

рис. 2. Установка «Каскад»

рис. 3. Молотковая дробилка

Эта машина незаменима при объемном окрашивании и введении различных добавок, так как обеспечивает отличную гомогенизацию сырья.

Линия активации сырья, позволяющая на малопластичном сырье увеличить прочность кирпича в 1,5 ? 2 раза [10]. В ней предусмотрен отбор глины от камневыделителя установки «Каскад», получение шликера и его активация на дисмембраторе. Далее активированный шликер в количестве 10 ? 20% добавляют в глиномассу. Значительно повышается связующая способность глины и ее пластичность.

Во втором – интенсивном — варианте выхода производства кирпича на новый качественный уровень предусматривается ввод новых современных технологических линий полного цикла производства. Как было показано выше, покупка импортного оборудования при сегодняшней цене кирпича экономически неоправданна. В настоящее время создана отечественная технологическая линия ШЛ-300 [11], по всем параметрам превосходящая зарубежные аналоги.

Линия полностью автоматизирована и основывается на полусухом прессовании. При этом устранены все недостатки, присущие этому способу, для обжига использована шахтная печь, позволяющая добиться двукратной экономии топлива по сравнению с лучшими зарубежными печами [12].

Пресс ШЛ-303Б позволяет добиться высокой плотности прессовки и прочности кирпича.

Но основное преимущество линии ШЛ-300 – это на порядок меньшая стоимость по сравнению с зарубежными комплектами оборудования и возможность работы на некондиционном сырье, которое при пластическом формовании не дает качественного кирпича.

В заключение следует отметить, что современные технологии строительства, требования архитектуры и дизайна интерьера предполагают применение высококачественных строительных материалов. В этом отношении нет равных старой доброй, почти одушевленной, керамике. Надежная, экологичная, теплая, древняя как мир и всегда современная. Эти свойства обеспечивают кирпичу гарантированный спрос на строительном рынке России.

Список литературы:

1. Терехов В.А. Мы и мир в производстве керамического кирпича // Строительные материалы. 2002. № 4. С.10-13

2. Баринова Л.С., Куприянов Л.И., Миронов В.В. Современное состояние и перспективы развития строительного комплекса России // Строительные материалы. 2004. № 9. С. 2-7

3. Григораш В.А. Итоги работы строительного комплекса и ЖКХ в 2004 году // Строительные материалы. 2005. № 4. С. 4-5

4. Гусев Б.В. Задачи научно-инженерных кадров в современном российском обществе // Строительные материалы. 2005. № 2. С. 3-4

5. Мамбетшаев С.В. Промышленность строительной керамики остро нуждается в перевооружении // Строительные материалы. 2005. № 2. С. 9-11

6. Иванюта Г.Н. Производство керамического кирпича – современная ситуация и перспективы // Строительные материалы. 2002. № 4. С. 14-15

7. Конференция «Развитие керамической промышленности России» стала международной // Строительные материалы. 2004. № 4. С. 20-22

8. Шлегель И.Ф. и др. Эффективный способ повышения качества кирпича // Строительные материалы. 2004. № 2. С. 22-23

9. Шлегель И.Ф. и др. Промышленная установка «Каскад -13» для глиноподготовки //Строительные материалы. 2005. № 10. С. 30

10. Шлегель И.Ф. Перспективы повышения качества кирпича // Строительные материалы. 2000. № 2. С. 30-31

11. Шлегель И.Ф. Комплекс ШЛ-300 – кирпичный завод третьего поколения // Строительные материалы. 2001. № 2. С. 8-9

12. Шлегель И.Ф. и др. Линия обжига кирпича ШЛ-320 // Строительные материалы. 2003. № 3. С. 30-31

Источник: http://inta.ru/mass-media/publications/proizvodstvo-kirpicha-pora-nachinat-arkhitektura-i-stroitelstvo-omskoy-oblasti-2006-12-s-50-51/